Un'impianto elettrico di un macchinario industriale moderno é normalmente composto da uno

o più controllori programmabili e una serie di sensori o microinterruttori distribuiti.

In alcuni casi, specialmente per quanto riguarda gli impianti di grandi dimensioni, può succedere che

saltuariamente il sistema impazzisca eseguendo operazioni non previste a programma, con conseguenze che possono

anche essere gravi per il funzionamento e la sicurezza dell'impianto stesso.

Chi ha dovuto intervenire in questi casi sà che la causa é molto difficile da trovare perché il problema non é riproducibile, si presenta in modo apparentemente casuale, anche se in realtà esiste sempre una causa scatenante ben precisa.

La causa più probabile.

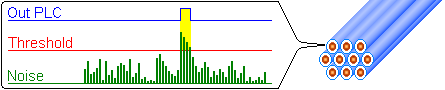

Uno o più collegamenti si accoppiano capacitivamente o induttivamente con i cavi di potenza adiacenti e

l'intensità dei disturbi supera la soglia di rilevazione del segnale sull'ingresso a cui sono collegati.

Questo succede perché i segnali in arrivo da microinterruttori o sensori di prossimità hanno due

stati, uno a bassissima impedenza, l'altro ad impedenza molto elevata (esempio contatti aperti).

Tutte le interfacce elettroniche di ingresso trattano i segnali con dei filtri opportuni e introducono un carico minimo per ridurre i problemi, essendo però studiati per applicazioni generiche possono non essere abbastanza efficaci nei casi in cui l'impianto é composto da grossi e lunghi fasci di cavi.

Cosa succede esattamente.

Un cavo elettrico di segnale circondato da altri cavi di potenza (alimentazione motori, resistenze

ecc...) é soggetto ad accoppiamenti capacitivi e induttivi.

Tutte le variazioni di intensità della corrente nei cavi di potenza causano una rispettiva variazione di

tensione nei cavi di segnale adiacenti, l'entità della tensione sui cavi di segnale dipende

dalla sommatoria delle reattanze (capacitiva e induttiva) riferite al cavo di potenza e dall'impedenza

(resistenza di carico) del collegamento di segnale.

Più é alta la corrente necessaria ad elevare la tensione sul collegamento di segnale più si riduce

l'ampiezza dei disturbi e quindi la loro pericolosità.

Il rimedio tramite opportuna programmazione.

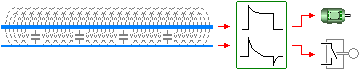

Questo é il metodo più semplice ma attuabile solo nei casi in cui il tempo di risposta richiesto

consente di inserire dei microritardi sui segnali affetti da disturbi.

In pratica si tratta di inserire un filtro software passa-basso su ciascun ingresso a rischio, un filtro

passa-basso nei controllori programmabili é realizzabile semplicemente programmando un temporizzatore settato in

modo da rendere il segnale in uscita solo se ha una durata minima stabilita, la durata é da scegliere in base

alle esigenze del segnale stesso facendo in modo che sia alcune volte maggiore della durata degli impulsi

di disturbo, per esempio 0.1 - 0.5 secondi.

In pratica si tratta di inserire un filtro software passa-basso su ciascun ingresso a rischio, un filtro

passa-basso nei controllori programmabili é realizzabile semplicemente programmando un temporizzatore settato in

modo da rendere il segnale in uscita solo se ha una durata minima stabilita, la durata é da scegliere in base

alle esigenze del segnale stesso facendo in modo che sia alcune volte maggiore della durata degli impulsi

di disturbo, per esempio 0.1 - 0.5 secondi.

Questo metodo é facilmente attuabile ma non é il più sicuro perché il problema non é stato tolto, il

sistema diventa più selettivo non considerando i segnali di brevissima durata.

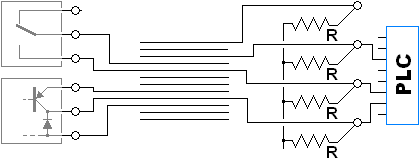

Il rimedio con modifiche hardware.

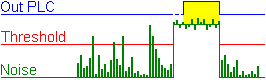

In questo caso la soluzione é quella di ridurre l'impedenza degli ingressi impedendo ai segnali spuri di

raggiungere la soglia (threshold) di commutazione, questo é il metodo più sicuro, per i casi più

disperati può essere unito al metodo software ottenendo sicurezze intrinseche molto elevate.

A sinistra il comportamento con impedenza di carico bassa, a destra

stesse condizioni ma con impedenza di carico maggiore.

Ridurre l'impedenza d'ingresso significa aggiungere un carico artificiale composto da una resistenza (R) di valore opportuno posta all'interno dell'armadio elettrico che contiene il controllore programmabile o altra interfaccia elettronica.

Il valore della resistenza (R) dipende dall'ampiezza dei disturbi su quell'ingresso,

chi dispone di un'oscilloscopio a memoria li può misurare, in mancanza dell'oscilloscopio si può iniziare

a far prove con carichi di 30-50-100 mA per gli ingressi a bassa tensione (12-24 V).

Calcolare la resistenza é facile, si usa la legge degli ohm.

Vedere: Calcoli con la legge di ohm.

Ad esempio per ottenere un carico aggiuntivo di 50 mA adatto ad un sensore di prossimità

o un microinterruttore alimentato a 24 V si deve fare :

V / A = ohm quindi 24 / 0.05 = 480 ohm

Per ottenere la potenza dissipata dalla resistenza :

A * V = W quindi 0.05 * 24 = 1.2 W

Dovrà essere installata una resistenza da 2 W (1.5 - 2 volte i W dissipati).

Quali segnali sono trattabili ?

Ovviamente con questo metodo possono essere trattati soli i segnali on-off, quelli proporzionali

richiedono soluzioni diverse quì sotto riportate.

Non eccedere troppo con il carico.

Per quanto riguarda i sensori elettronici con uscita statica (esempio a transistor) é importante non

superare mai la corrente massima dichiarata nelle caratteristiche, per maggiore sicurezza é consigliabile

non superare il 50% del carico massimo ammissibile dichiarato dal produttore.

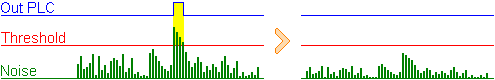

Una soluzione più evoluta.

Al posto o in unione alla resistenza (R) può essere aggiunta una cella filtro

antidisturbo.

Questo tipo di filtro dissipa l'energia degli impulsi di breve durata ma lascia inalterati

gli altri segnali.

Al posto o in unione alla resistenza (R) può essere aggiunta una cella filtro

antidisturbo.

Questo tipo di filtro dissipa l'energia degli impulsi di breve durata ma lascia inalterati

gli altri segnali.

In pratica si tratta di una cella passa-basso, che può essere calcolata e simulata con

un'applicazione apposita disponibile nella sezione audio.

Vedere: Reti di compensazione.

Per questo tipo di soluzione é importante scegliere la frequenza di taglio più opportuna,

quella che consente di attenuare tutte le frequenze indesiderate senza caricare i veri segnali

di processo.

Un vecchio rimedio.

In passato per ovviare al problema dei disturbi sui segnali on-off si inseriva in serie ai segnali

stessi un relé elettromeccanico, un relé é in pratica un filtro passa-basso che taglia tutti i segnali

di durata inferiore al minimo necessario per chiudersi, in'oltre introduce un carico al segnale, il

carico é la corrente di alimentazione della bobina.

Questa soluzione pur essendo valida e di semplice implementazione ha dei difetti:

Altri rimedi poco o per nulla efficaci.

Cavo schermato: Si ricorda che l'uso di cavi

schermati in questi casi risolve ben poco, i cavi schermati sono efficaci a frequenze più

elevate, possono solo attenuare impulsi armonici di inverter o altri circuiti che lavorano

a frequenze maggiori rispetto alla frequenza di rete.

Unico debolissimo miglioramento che si ottiene é merito della capacità parassita

del cavo schermato stesso.

Cavi attorcigliati (twisted):

Questa soluzione porta evvettivi miglioramenti perché il segnale di disturbo ha la stessa fase su tutti

e due i collegamenti quindi i segnali si annullano a vicenda.

Purtroppo é difficilmente attuabile negli impianti elettrici, ciascun sensore o microinterruttore dovrebbe

essere cablato con i cavi twistati per tutta la lunghezza impedendo l'uso di collegamenti comuni per le

alimentazioni, da notare in'oltre che un'errato collegamento di uno dei due cavi può generare delle

correnti parassite tali da annullare i vantaggi.

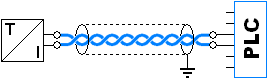

Cavi attorcigliati (twisted) con schermo:

Se ben implementato é un metodo molto valido di prevenzione, ottimo specialmente per tutti i segnali

proporzionali (esempio 4-20 mA).

Per ottenere reali benefici é importante che i due cavi twistati siano collegati al sensore e al

controllore senza collegamenti a massa o a terra che sbilancerebbero il circuito rendendone inutile l'adozione.

Per ottenere reali benefici é importante che i due cavi twistati siano collegati al sensore e al

controllore senza collegamenti a massa o a terra che sbilancerebbero il circuito rendendone inutile l'adozione.

Lo schermo và collegato a terra dal solo lato dell'armadio elettrico e deve essere perfettamente

isolato per tutta la sua lunghezza.

Riduzione dei disturbi nei segnali proporzionali.

In questo caso consideriamo i soli segnali in corrente (esempio 4-20 mA), quelli in tensione in

ambito industriale non sono considerati affidabili.

Per i segnali proporzionali in corrente é possibile ridurre la velocità di risposta aggiungendo un

peso al segnale (un condensatore in parallelo), questa soluzione é attuabile solo nei casi in cui

la velocità di risposta può essere ridotta, ad esempio un sensore di temperatura nella maggioranza

dei casi non necessita di risposte al millisecondo ma é sufficiente qualche decimo di secondo, in

molti casi può bastare anche una risposta maggiore al secondo.

Il condensatore, ad esempio 10 µF, và posto nell'armadio elettrico e deve possibilmente

essere di tipo a bassa perdita per non ridurre la precisione della lettura, i condensatori non

polarizzati per tensioni elevate (120-250 V in mylar) sono a bassa perdita.

Cosa succede con il condensatore ? quando ai suoi capi arrivano segnali spuri di

breve durata accumula l'energia riducendone l'ampiezza, l'energia accumulata viene ceduta al

circuito sottoforma di piccole variazioni di corrente.

I valori di capacità utilizzabili variano da 1 a 100 µF in base alla velocità di risposta

minima ammissibile, più la capacità é grande e minori saranno i picchi di tensione indesiderati.

Anche i segnali proporzionali possono essere trattati com metodi software, la soluzione però é complessa, si tratta di confrontare il valore in arrivo con altri valori in memoria, eseguire delle operazioni matematiche, estrarre il valore reale ed aggiornare opportunamente i valori in memoria per l'uso successivo, questo metodo apprende il normale funzionamento dell'impianto e scarta le oscillazioni causate dai disturbi.

Rimedi speciali per casi ancora più complessi.

Esistono casi in cui le soluzioni sopra indicate non sono sufficienti, in questi rari casi si

realizzano speciali filtri da installare in serie ai collegamenti ausiliari o di potenza in base

al tipo di problema.

Metodi per la rilevazione dei punti critici.

Quando l'impianto ha migliaia di sensori é impensabile intervenire su tutti, l'impianto stesso é

stato progettato e costruito già tenendo conto dell'immunità ai disturbi, non troppo raramente però

succede di dover intervenire su punti specifici.

Il primo metodo di analisi é quello di verificare in quale punto dell'impianto si verifica il problema,

con schemi e software alla mano in molti casi é possibile risalire ad un numero ristretto di

cause possibili.

Quando il metodo analitico non fornisce indicazioni sufficienti si può ricorrere all'uso di strumentazione

specifica come l'oscilloscopio, purtroppo per questo tipo di analisi andrebbe usato un'oscilloscopio

a memoria che però non é sempre disponibile.

Per i casi più difficili, quelli che si presentano magari una volta al mese e solo in certe condizioni

l'unico strumento che può evidenziare il problema é un datalogger, anche con questo tipo di strumento

però é difficile scovare la causa per via del gran numero di dati da immagazzinare.

Come al solito rimane l'esperienza, chi ha già dovuto risolvere problemi di questo genere può

intervenire con magiore sicurezza.

[ Claredot ]

Applicazioni che trattano le resistenze.

Applicazioni inerenti.